歡迎來到華晨寶馬

裡達廠區遵循了BMW iFACTORY生産網絡全新标準,是華晨寶馬生産基地大(dà)規模升級項目,整體(tǐ)建築面積有2.9平方公裡,相當于406個足球場。2020年4月動工,2022年5月實現量産,這麽大(dà)的廠區面積,從(cóng)開工到投産卻僅僅用了2年的時間,完美的将德國技術和中國速度結合到一起。

2022年6月23日(rì),裡達廠區正式開業。作爲寶馬在華曆史上單項投資之最,裡達廠區印證了寶馬集團對沈的長期信心和承諾, 更爲遼甯汽車工業增加了新的動力。新廠區是寶馬BMW iFACTORY生産戰略的最佳範例,從(cóng)“精益、綠色、數字化”三個方面樹立汽車生産新标杆。

裡達廠區的中文名字“裡達”,取自(zì)于廠區所在的李達村,隻是同音不同字,特改“裡”字,寓意“裡程必達”。

根據世界級廠區的規劃,裡達廠區擁有現代化汽車制造的完整四大(dà)工藝,沖壓車間、車身(shēn)車間、塗裝車間,和總裝物流車間。全新純電車型BMW i3是這裡生産的第一款車型,并且裡達廠區也是BMW i3全球獨家生産基地。裡達廠區的整體(tǐ)設計以電動車生産爲導向,但(dàn)同時也能靈活、高效地生産其他(tā)所有的車型。

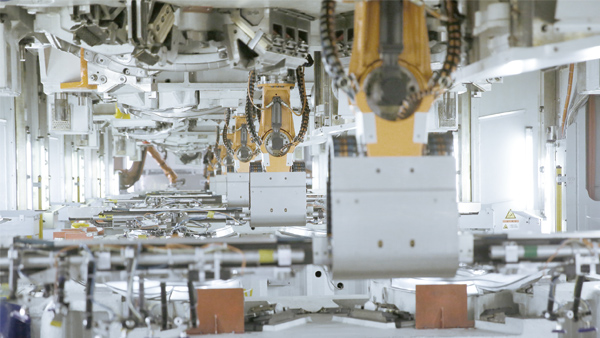

交流中心被視作是裡達廠區的中心。這裡與傳統的建築空間區域設計不同,交流中心更像是一個充滿活力而又高效的“神經中樞”,集生産、辦公、服務、人(rén)文于一體(tǐ),通過智能科(kē)技,将全廠區的員工緊密連接在一起。在舒适的辦公環境中還(hái)設有健身(shēn)房(fáng)、咖啡廳、醫療室等貼心設施。當然,還(hái)可(kě)以在品種多樣的餐廳中品嘗世界各地美食。 在交流中心的中央是穿越辦公大(dà)樓的車輛傳送系統,是iFACTORY中高效物流的精準體(tǐ)現。裡達廠區生産的每一輛車都(dōu)在這條傳送帶上,經曆了從(cóng)車身(shēn)到塗裝,完成噴漆後再到總裝的旅程。這樣不但(dàn)節省了空間,而且車輛傳送的速度與生産的節拍(pāi)保持一緻,也讓管理人(rén)員能夠實時了解生産節拍(pāi),使物流運輸更加高效。這種辦公與生産區域相融合的設計,不僅提升了産品在各車間的運轉效率,還(hái)讓在這裡工作的每一位員工,都(dōu)可(kě)以随時感受到自(zì)己創造出來的一件件作品所帶來的自(zì)豪感和滿足感。

沖壓車間是裡達廠區生産流程的起點,目前還(hái)在建設過程中,并将于2024年投入使用。它将會成爲寶馬集團最先進,最高效的車間之一。将擁有世界上最先進的5序伺服沖壓線,長92.9米、寬24.2 米、高12米、地下深度5 米。沖壓力達到9100噸,沖壓精度高達0.02毫米,爲車身(shēn)提供完美的沖壓件。并且它生産效率高,每分(fēn)鍾可(kě)完成18次沖壓,還(hái)能實時回收沖擊能量。裡達廠區的沖壓車間也會安裝一條鋼/鋁分(fēn)離(lí)廢料輸送機(jī),幫助實現原材料的閉環利用。這将爲減少二氧化碳排放(fàng)做出重大(dà)貢獻,同時推動循環經濟。

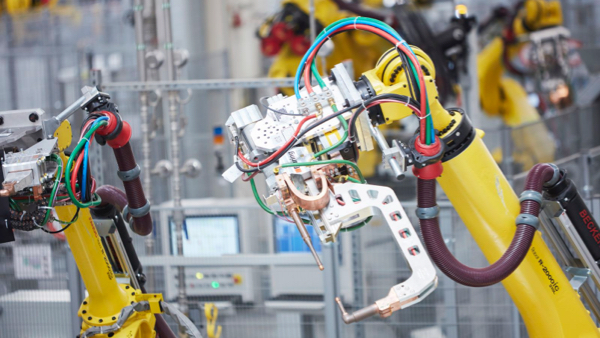

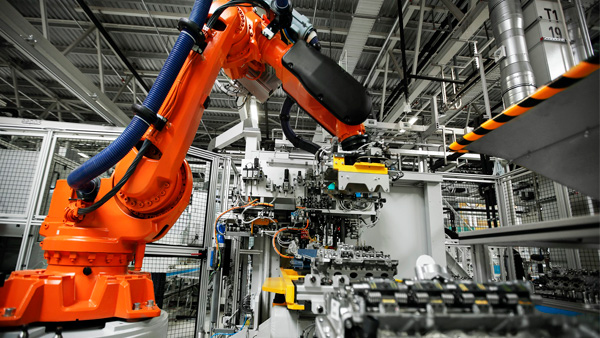

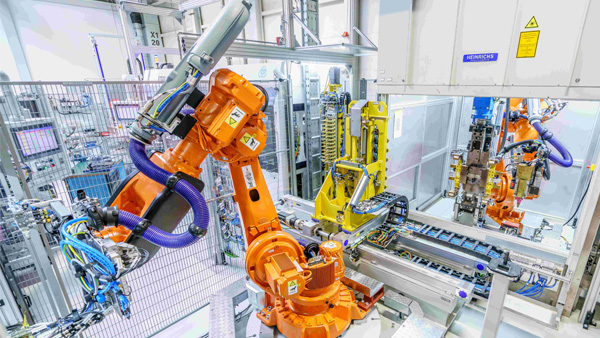

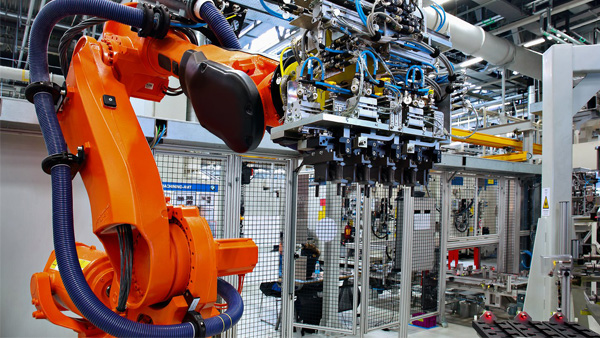

裡達廠區車身(shēn)車間有807個機(jī)器人(rén),自(zì)動化率達到95%。車身(shēn)車間采用了可(kě)預防性維修,包括機(jī)器人(rén)零停機(jī)時間和焊槍大(dà)數據分(fēn)析都(dōu)可(kě)以指出并消除生産過程中任何微小的異常情況。減少設備停機(jī)次數和備件更換時間,大(dà)大(dà)地提高了效率并降低了運行成本。

裡達廠區車身(shēn)車間還(hái)采用了許多先進設備,逆運動學機(jī)械手實現自(zì)動抓取和避障,這是一場視覺和運動規劃的革命。第四代電子焊槍在裡達廠區車身(shēn)車間使用,它的優點是1000個焊點内無維護要求,焊接壓力偏差在+-50N以内。這既取消了12bar 壓縮空氣的需求,可(kě)節約能源,每年還(hái)能節約運行成本約300萬元。裡達廠區還(hái)是使用電子烘幹爐的試點,它可(kě)以在相同的能源消耗的情況下實現零排放(fàng)。

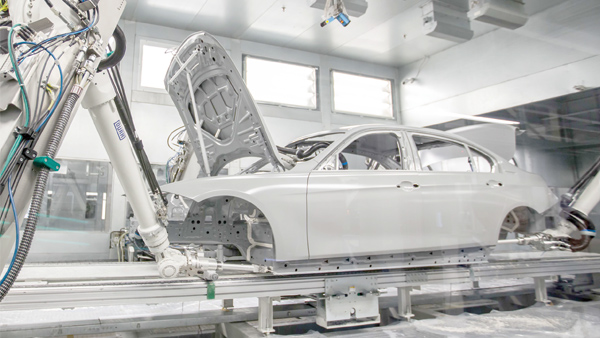

裡達廠區塗裝車間是第一家基于寶馬藍圖概念設計實施的塗裝車間,數字化率高,能耗低,揮發性有機(jī)物排放(fàng)低。裡達廠區塗裝車間是寶馬第一家采用專用輸送帶實現無滑動塗裝技術的塗裝車間,大(dà)大(dà)降低了能耗,節省了空間。塗裝區采用多線布置,現場維修房(fáng)采用了橫向單體(tǐ)布局,并配備了全球首款用于塗裝車間的智能運輸機(jī)器人(rén),極大(dà)地提高了生産線的靈活性,并且采用寶馬最新控制标準,從(cóng)精度和數字控制兩個方向領先塗裝車間控制技術。

數字化不僅可(kě)以更準确地保證生産質量,還(hái)可(kě)以監控生産能耗。采用數字能源監控系統對塗裝車間各區域的能源消耗進行監控,是生産導向的節能基礎。

裡達廠區總裝車間具有高度的靈活性,高效率,環保及人(rén)性化的設計。翻轉工位的翻轉角度和重型工作站(zhàn)的高度可(kě)以自(zì)由調節,使不同身(shēn)高的同事可(kě)以以最省力、舒适的姿勢工作。同時安裝工位也采用了3D打印指套,爲生産操作中的員工提供更好的人(rén)身(shēn)保護。

裡達廠區還(hái)将創新的數字雙胞胎技術應用到婚禮工位,并建立了一個數字系統來調整組裝過程,并提前在軟件中發現可(kě)能的錯誤,以确保在實際生産中規避這一點。

在尾線則爲員工高效生産服務提供了可(kě)穿戴設備:專業手套掃描儀+免提移動打印機(jī)。員工在日(rì)常操作中将打印機(jī)放(fàng)在腰間,戴上手套式掃描儀,通過掃描檢查可(kě)以立即對商品進行标記,從(cóng)而減少了員工大(dà)面積行走的距離(lí),降低了錯誤标記的風(fēng)險。

在裡達廠區,華晨寶馬物流部門(mén)以精益生産的原則安排管理零件,使物料無限靠近生産線,大(dà)大(dà)縮短(duǎn)了物料到生産線的距離(lí)和時間。這種結構也最大(dà)限度地保留了生産線改造的靈活性,能夠适應未來的變化。

通過多年積累的各種生産大(dà)數據,敏捷物流管理平台可(kě)以幫助業務部門(mén)快(kuài)速了解和解決問題,同時預見未來可(kě)能出現的生産風(fēng)險和隐患。在“貨到人(rén)”全自(zì)動物流區,裡達廠區配備了全球所有寶馬車廠中最複雜的系統。使智能運輸機(jī)器人(rén)可(kě)以将貨物(零件)轉移給人(rén)(操作者),而不是傳統的人(rén)(操作者)搬運貨物(零件)。“貨到人(rén)”全自(zì)動物流區帶來更高的效率,更好的靈活性,以應對未來的挑戰。

裡達廠區的開業标志着寶馬集團BMW iFACTORY戰略在中國的成功落地。爲了應對汽車行業的新趨勢,寶馬集團正堅定地沿着“電動化、數字化、可(kě)持續”的方向轉型。BMW iFACTORY戰略旨在爲汽車行業轉型所面臨的、諸多極爲複雜的挑戰提供解決方案,以“精益、綠色、數字化”的生産準則爲汽車制造樹立新标杆。

作爲BMW iFACTORY戰略的最新成果,裡達廠區向世界展示了未來工廠的模樣:精益、綠色、數字化,完美适應未來出行。裡達工區是寶馬集團第一座從(cóng)一開始就(jiù)完全在虛拟環境進行規劃和模拟的廠區,廣泛應用5G、人(rén)工智能、數據科(kē)學等前沿科(kē)技,真正把“工業元宇宙”照(zhào)進現實。

同時,裡達廠區以電動車制造爲導向,在需要時可(kě)以将100%産能投入到電動車生産,但(dàn)又保持了寶馬特有的“柔性生産”,能夠響應客戶的個性化需求、快(kuài)速推出新産品。裡達廠區還(hái)有寶馬集團首個高度集成化的綜合測量中心(CMP)。在這裡,尺寸驗證專家們借助最先進的技術,對尺寸相關的數據進行深入的測量和分(fēn)析,并快(kuài)速解決問題。使用這種科(kē)學方法,确保交付給客戶的産品擁有最佳品質。

此外,裡達廠區是一座綠色工廠,其廠區規劃、建築、設備和流程全部遵循綠色環保原則,目标是以最可(kě)持續的方式生産世界級的汽車。裡達廠區的綠色願景不僅體(tǐ)現在生産上,還(hái)以生産爲基礎,體(tǐ)現在廠區内外的每一個小細節上。廠區内有樹木10000多株,植物30餘種,和一個獨有的生态花園。

在裡達,精益、綠色和數字化貫穿于每一個生産過程和細節。iFACTORY的三大(dà)戰略願景相互獨立又相輔相成。

華晨寶馬大(dà)東工廠是BMW汽車實現國産化的起點,見證了華晨寶馬在中國成功發展的完整曆程。寶馬進入中國以來最成功、銷量最大(dà)的單一車型 - BMW 5系Li即産自(zì)這裡。 大(dà)東工廠一直伴随市場發展而不斷擴建,2014年開始在東北部擴建出一座具備完整四大(dà)工藝的新工廠,并于2017年5月正式開業,首款投産車型爲新BMW 5系Li。2020年11月,産自(zì)大(dà)東工廠的創新純電動BMW iX3正式出口全球市場,印證了華晨寶馬持續踐行“在中國,爲中國,爲世界”的承諾。

随着工廠業務逐步攀升,在2022年4月,産品升級項目(大(dà)東廠區)順利完工,該項目占地面積達91萬平方米,相當于125個足球場的規模,在原有新工廠的基礎上将四大(dà)工藝車間進行擴建,包括沖壓、車身(shēn)、塗裝車間,以及帶有兩條獨立生産線的單屋頂總裝物流車間,并新建鐵路(lù)專用線、長路(lù)試跑道、分(fēn)布式光(guāng)伏發電系統、熱(rè)電聯項目等基礎設施,爲大(dà)東工廠向BMW iFACTORY “精益、綠色、數字化” 生産戰略願景的發展奠定了堅實基礎。

随着升級工作的完成,大(dà)東工廠可(kě)提供全面靈活的内燃機(jī)驅動汽車(全新BMW X5, 新BMW X3以及新BMW 5系Li)、插電式混合動力驅動汽車(新BMW 5系PHEV)與純電動汽車的生産(新BMW iX3),并可(kě)對市場未來發展趨勢以及用戶變化的需求做出快(kuài)速響應。

新工廠采用6序伺服沖壓機(jī),沖壓力達10,300噸,可(kě)沖壓高強度鋼和鋁合金等金屬材料。沖壓機(jī)采用舒樂第三代伺服沖壓機(jī),生産效率高,每分(fēn)鍾可(kě)完成18次沖壓;成型精度高,生産制件的沖壓精度高達0.02毫米。鋁合金的沖壓處理比鋼材要複雜,計算機(jī)精确計算出鋁材沖壓回彈參數,爲精準作業提供了前提;生産線與生産系統對接,能實時監測和分(fēn)析生産數據,提升生産效率,确保産品質量。此外,廢鋁與廢鋼在沖壓車間得(de)到分(fēn)類回收以實現循環利用,爲進一步減少CO2排放(fàng)做出重大(dà)貢獻。

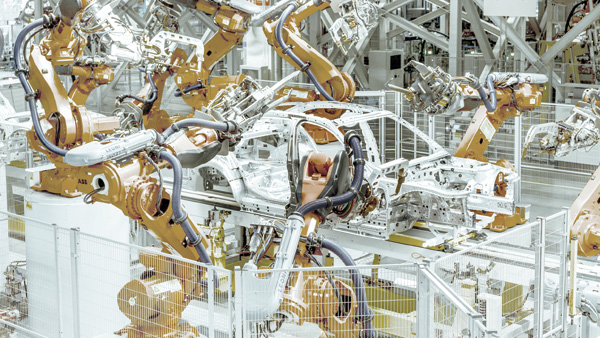

車身(shēn)車間擁有約1600台機(jī)器人(rén),采用多種連接技術,打造出自(zì)動化率高達95%的生産線,緻力于全新BMW X5和新BMW 5系(Li及插電式混合動力)的白(bái)車身(shēn)生産。我們擁有庫卡最大(dà)的TITAN機(jī)器人(rén),承載能力高達1.3噸,能夠靈巧抓取下車身(shēn),并以0.1毫米的動作重複精度确保車身(shēn)穩定性。應用人(rén)機(jī)協同技術和大(dà)數據監控平台,打造出先進的質量控制系統,實現了白(bái)車身(shēn)尺寸的100%在線自(zì)動測量,以及測量數據鏈接和零部件追溯,保證了白(bái)車身(shēn)與商品車的尺寸一緻性,爲客戶提供高質量的車身(shēn)外觀、優秀的整車性能和駕駛體(tǐ)驗。

新工廠的塗裝車間采用集成噴塗工藝,車間投影(yǐng)面積小,有利于建築節能,而高度自(zì)動化的噴塗工藝既能保證生産效率和質量,又實現高度節能。創新的底塗技術,省卻掉原來的中漆和烘幹工序,提高了效率。三段降溫烘幹爐技術,能實現精确的溫度控制,有效克服鋼材和鋁材的不同熱(rè)脹冷(lěng)縮效應,确保車身(shēn)尺寸的精确。RoDip旋轉浸塗設備令車身(shēn)可(kě)進行旋轉運動,大(dà)幅降低設備占用的空間,減少能源和化學制劑的消耗,降低污染物排放(fàng),并且作用于車身(shēn)360°無死角。特别增加的PVC焊縫塗膠工藝,進一步增強車身(shēn)密封度,提高車輛隔音、防腐性能,提升附着力與車身(shēn)柔韌性。15種主要顔色+2種小系統顔色的組合,能夠滿足用戶的特殊需求,并大(dà)大(dà)降低成本和調配時間。大(dà)數據系統貫穿于生産過程, 量身(shēn)定制的在線過程控制系統(OPC),将問題杜絕在發生之前。

2021年,國際生産定位管理系統(IPS-I)在大(dà)東工廠總裝車間上線,用随車電子标簽替代随車紙質工作卡,激活電子标簽即可(kě)通過系統顯示産線車輛實時位置(定位精度達30厘米)及配置信息,并通過生産信息展示系統(BVIS)對一線操作員工進行零部件安裝以及質量提示。

我們視産品質量爲己任,所有關鍵工序都(dōu)采用高精度電子扭力控制系統,大(dà)數據系統會對每天高達28萬次的螺栓打緊數據進行深度機(jī)器學習。在保證數據合格的基礎上,仍然可(kě)發現任何潛在的異常波動,工程師(shī)即可(kě)以在問題尚未發生之前,預測并消除潛在風(fēng)險。共享總裝尾線可(kě)爲全新BMW X5和新BMW 5系兩款車型同時提供淋雨(yǔ)以及短(duǎn)路(lù)試等檢測服務,爲産品質量提供保障。

總裝生産線采用高度人(rén)機(jī)工程學設計,如(rú)設有可(kě)調高度内飾線以及翻轉線,可(kě)将車身(shēn)舉升或翻轉至不同位置,爲員工創造舒适健康的工作環境;采用自(zì)動導航車(AGV)進行生産線物料運輸,物流叉車僅在供件區内工作,爲一線操作員工提供了安全的工作條件。

物流車間負責将零部件以不同的形式準确地送達生産區域的指定位置,并且秉持雙赢理念與供應商精誠合作。随着數字技術的快(kuài)速發展,智慧物流創新理念逐步滲透到大(dà)東工廠物流車間的各個環節。物流車間使用自(zì)動導引 車(AGV),燈光(guāng)揀選,AI識别等技術進行操作流程管理并爲各個生産環節輸送物料,同時緻力于實現“零缺陷”和“零浪費”。物流車間秉持 “可(kě)持續” 發展的理念,在利用數字技術提高物流作業效率的同時,打造 “綠色物流”。用更少的能源消耗,提供更優質的服務。

可(kě)持續發展是寶馬集團的核心戰略,大(dà)東工廠踐行綠色發展理念,全力支持中國2030年碳達峰、2060年碳中和的目标。華晨寶馬作爲首批入選 “國家級綠色工廠” 企業,已連續五年得(de)此殊榮,并通過能源體(tǐ)系ISO 50001和環境管理體(tǐ)系ISO 14001的認證。同時,寶馬集團将環境政策融入日(rì)常管理,持續提升環境效能,應對全球氣候變化。我們砥砺前行,每年設定環境可(kě)持續發展目标,通過跨部門(mén)協作有效推進指标的達成:2019年,華晨寶馬沈陽生産基地已完全使用可(kě)再生能源電力供電生産,并緻力于推動主要供應商使用100%可(kě)再生能源電力,;工廠建立了中水回用系統,将廢水資源化利用,持續提高廢水綜合利用管理能力,逐年降低單車水耗,目前大(dà)東工廠擴建項目的塗裝車間也已實現100%可(kě)再生水用于工藝過程,能源使用效率也将在未來進一步提升。;工廠使用最先進的處理設施,以大(dà)幅度減少揮發性有機(jī)化合物排放(fàng)量;通過優化廢棄物分(fēn)類方法以及處理工藝推行廢物減量化。

新大(dà)東工廠擁有一支經驗和技術過硬且訓練有素的員工隊伍。這得(de)益于我們擁有完善的人(rén)才培養體(tǐ)系,确保産品符合寶馬集團全球統一的嚴格質量标準。高素質的員工團隊和先進的設備與工藝流程同樣是新大(dà)東工廠的驕傲。

華晨寶馬鐵西工廠是一家具有可(kě)持續性的汽車工廠。工廠建設始于2010年6月,僅用時18個月,工廠首期工程即告完工,首輛寶馬汽車成功下線。2012年5月24日(rì),鐵西工廠開業典禮隆重舉行。這座占地面積超過2平方公裡的汽車工廠擁有現代化汽車制造的完整四大(dà)工藝。目前,鐵西工廠産品線包括BMW 3系(标準軸距和長軸距)、BMW X1、創新BMW X2、BMW 1系運動轎車。2017年初,經遼甯省旅遊景區質量等級評定委員會組織評定,鐵西工廠正式獲批爲國家AAAA級旅遊景區,是國内汽車行業首家及唯一獲此殊榮的汽車生産制造廠,成爲國内工業旅遊項目的典範。

沖壓車間擁有全球領先的6序伺服高速沖壓機(jī)(最高沖程可(kě)達17次/分(fēn)鍾,最大(dà)沖壓力可(kě)達2500噸),開卷線(最高沖程達60次/分(fēn)鍾,最大(dà)重壓力可(kě)達1250噸),自(zì)動化光(guāng)學監測站(zhàn)(測量精度達28微米),5軸精密銑床(銑削精度達10微米)等先進的生産設施,具有高效率,高精度,低能耗,低噪音的特點。通過落料,拉延,修邊,翻邊,整型,沖孔等工序,按時按需爲車身(shēn)車間提供高品質的鋼/鋁制件。沖壓作爲整車制造工藝的第一步,秉承驅動高效生産,創造無瑕品質的願景,對上序把關,爲下序負責,始終提供優質,完美,零缺陷的産品和服務!

車身(shēn)車間秉承寶馬集團先進的整車制造技術,緻力于打造高效、智能的現代化生産車間,爲客戶提供安全、優質的白(bái)車身(shēn)。車間擁有全球領先的車身(shēn)材料、連接技術以及自(zì)動化生産、質量檢驗系統。多達16種連接技術應用于車身(shēn)焊接,其中包括業内先進的激光(guāng)焊、球焊、鉚焊等。針對不同的功能需求采用不同的連接技術,保證焊接強度的同時,焊縫也更加美觀。爲客戶打造藝術品級的白(bái)車身(shēn)。擁有完善、智能的測量系統,包括三坐标測量、激光(guāng)雷達測量、在線測量等,爲每一台白(bái)車身(shēn)提供可(kě)靠的質量分(fēn)析數據,提前發現潛在的質量問題。配合高效的問題解決流程,爲客戶打造高質量的白(bái)車身(shēn)。

塗裝車間通常都(dōu)是汽車工廠能耗最高的車間,鐵西工廠也不例外。由于采用了先進的技術和工藝流程,鐵西工廠塗裝車間的水資源消耗、揮發性有機(jī)化合物和污水排放(fàng)都(dōu)得(de)到顯著降低,相比10年前的行業平均水平降低三分(fēn)之一以上。RoDip旋轉浸塗設備令車身(shēn)可(kě)以進行旋轉運動,從(cóng)而大(dà)幅降低設備占用空間,減少能源和化學制劑的消耗,降低污染物排放(fàng)。此外,集成噴塗工藝采用了創新的底塗技術,完全省卻了原先的中漆和烘幹工序。

總裝車間操作工位大(dà)多采用了高度符合人(rén)體(tǐ)工程學的先進設備,員工能夠以舒适的姿勢進行裝配工作,從(cóng)而實現更高的生産效率和産品質量。總裝線采用全自(zì)動設計,操作工可(kě)以專注于安裝工作,而不用随着車輛一起移動。C形鉗工位的翻轉角度可(kě)自(zì)由調節,目的就(jiù)是讓不同身(shēn)高的工人(rén)都(dōu)能以最省力舒适的姿态進行工作。在可(kě)持續發展方面,總裝車間也有許多亮點。比如(rú)轉毂測試工位的能量回收系統,可(kě)将回收的動能轉化爲電能進行再利用。車輛清洗和淋雨(yǔ)測試工位的水循環利用率高達90%。

汽車制造流程複雜,科(kē)學的物流至關重要。所要運輸的材料必須得(de)在恰當的時機(jī)以恰當的順序到達恰當的地點,這需要高度精準和靈活的物流系統。同時鐵西工廠物流車間的數字化,智能化創新理念也日(rì)益成熟,如(rú):自(zì)動導引車(AGV),靈活的場内流轉器具,物流數據庫等技術的應用。秉承雙赢理念與供應商之間精誠合作,更值得(de)鐵西工廠驕傲的是,鐵路(lù)已經按照(zhào)既定規劃直接修進了工廠,承擔物料、配件和整車的運輸工作,極大(dà)提升了工廠的物流效率。并且物流車間堅持可(kě)持續發展,以“零碳”爲目标,打造“綠色物流”。

華晨寶馬動力總成工廠是寶馬集團最新的一家動力總成工廠。該廠位于遼甯省沈陽市經濟技術開發區,占地面積0.9平方公裡。2013年8月開工建設,2016年1月正式開業。根據世界級的工廠規劃,動力總成工廠擁有發動機(jī)制造的完整工藝,即鑄造、機(jī)加和總裝以及完整的動力電池制造工藝。工廠還(hái)配有動力總成質量及性能測試中心和大(dà)型物流中心等設施。是全球最具可(kě)持續發展能力的動力總成工廠之一。動力總成工廠毗鄰鐵西整車工廠,由此實現更爲高效的生産流程。

爲了實現可(kě)持續發展,新發動機(jī)工廠的布局設計科(kē)學、合理,采用諸多節能、減排措施。能源管廊在工廠建設初期最先完成,電力、供水、供熱(rè)和通風(fēng)的管道都(dōu)集中在這條隧道裡,并預留了足夠空間。樓宇自(zì)動化系統集能耗監控、分(fēn)析和實時調整于一身(shēn)。逾萬個探測器遍布廠房(fáng),對能源消耗情況進行24小時監控。照(zhào)明采用屋頂自(zì)然采光(guāng)和可(kě)智能調節照(zhào)明強度的燈光(guāng)設備。與寶馬工廠傳統供熱(rè)系統相比,華晨寶馬新發動機(jī)工廠所采用的廢熱(rè)回收技術使其供熱(rè)能耗降低了高達80%。

鑄造車間是新發動機(jī)工廠生産過程的起點。在生産曲軸箱的過程中,鑄造車間采用了新型熔爐以降低能耗。該車間主要亮點包括:

液态金屬通過地下傳輸系統進行輸送,有效降低熱(rè)量損失,實現更高效率和安全性。

創新的中央供料系統,可(kě)節約供料。

雙模鑄造技術,提升生産效率和能源使用效率。

低壓鑄造技術,具有産量高、工藝參數控制精确等特點,同時能夠達到很高的冶金技術質量标準。

每個鑄造件均有内置二維碼,用來記錄生産過程中的所有相關參數。

工業4.0技術:有自(zì)學功能的X射線質量監測系統對工藝流程進行全程監測,确保産品無缺陷。

完全使用無機(jī)粘結劑是目前十分(fēn)先進的工藝,無機(jī)粘結劑是由具有水溶性的堿式矽酸鹽材料制成,使生産過程中的有害物質排放(fàng)接近于零,高效環保,無有害氣味,有益于保護員工身(shēn)體(tǐ)健康。

大(dà)部分(fēn)工藝沙可(kě)以實現循環利用,以達到節省新沙的效果。所獨特的電弧噴塗技術,是寶馬集團的專利技術。該項技術取代了傳統的内部鑲嵌鑄鐵襯套技術,被應用于曲軸箱鋁制壓鑄件的制造。塗層是由一種超薄液态金屬顆粒層構成。經過電弧噴塗的氣缸内壁能夠有效降低摩擦系數,提升發動機(jī)燃油效率。同時,該項技術也令發動機(jī)重量更輕、導熱(rè)性更好、使用壽命更長。

具備熱(rè)量回收功能的高效熔爐,所回收的熱(rè)量被用于鋁坯預熱(rè)或室内供暖。

鑄造車間成品直送機(jī)加車間,降低能耗,提升效率。

華晨寶馬新發動機(jī)工廠的鑄造車間是寶馬集團在全球的第二個鑄造車間,借鑒了蘭茨胡特鑄造車間的所有先進技術和經驗。

機(jī)加車間生産發動機(jī)兩大(dà)核心部件,産品包括缸體(tǐ)及缸蓋。

缸體(tǐ)毛坯鑄件由内部鑄造車間提供,缸蓋毛坯鑄件由外部供應商提供。在機(jī)加車間經過切削、鑽孔、绗磨和機(jī)器人(rén)裝配等工藝過程完成從(cóng)毛坯到成品的制造。

整個生産流程高度自(zì)動化,衆多的在線檢測設備确保了機(jī)加産品達到寶馬技術規格要求。富有經驗且技藝精湛的操作人(rén)員是高效生産和高品質産品的有力保證。

機(jī)加車間主要亮點包括:

1. 采用與寶馬歐洲發動機(jī)工廠相同的領先機(jī)械加工工藝,能夠保證同樣先進的質量和精度。

2. 每個機(jī)加工工位均采用先進的測量儀器和檢具完成對産品特性的檢測,确保符合寶馬的技術要求。

3. 先進的清洗設備不僅保證了機(jī)加産品的清潔度要求,而且還(hái)在高壓清洗過程當中對孔内毛刺進行去(qù)除。

4. 嚴苛的精度要求:以缸蓋生産線爲例,氣門(mén)閥座與氣門(mén)導管間的技術要求精度高達6微米,相當于人(rén)類一根頭發直徑的1/4。

總裝車間充分(fēn)體(tǐ)現了寶馬發動機(jī)生産線的高度靈活性,能夠同時生産3缸和4缸的各種型号發動機(jī),不論功率輸出和橫、縱置,均可(kě)共線生産。确保所裝配每一台發動機(jī)的質量是總裝車間的首要宗旨,這裡嚴格奉行 “零缺陷”,即每一個工位都(dōu)會全力保證不讓有缺陷的機(jī)器進入下一個裝配環節。所有關鍵工位均配有在線質檢設備。每一台成品發動機(jī)均需經過機(jī)械和電子測試,對質量要求幾近苛刻。總裝車間的主要亮點包括:

總裝線生産流程采用與歐洲工廠相同的設備和标準。

裝配線充分(fēn)考慮人(rén)體(tǐ)工程學,從(cóng)而有效保護一線生産員工的長期健康。(這是寶馬集團“今天是爲了明天”生産理念的重要體(tǐ)現)。

例如(rú):采用最新的生産傳輸系統,具有高度靈活性,員工能夠自(zì)由調節操作台架的高度和角度,從(cóng)而能以舒适的姿勢進行裝配操作。

爲了保證零缺陷生産,成品發動機(jī)需要100%進行冷(lěng)态測試。(發動機(jī)加注機(jī)油,但(dàn)是不加注燃油)

成品發動機(jī)需要100%進行密閉性測試,用以檢測是否漏油、漏水(冷(lěng)卻液)。燃油系統檢測則采用了高敏度氦氣。

此外,還(hái)有抽取一定比例的發動機(jī),加注燃料進行熱(rè)态測試(在發動機(jī)性能測試中心進行)。

發動機(jī)的所有技術數據和測試數據都(dōu)會被記錄并長期存儲。每台發動機(jī)都(dōu)有一份詳細的“身(shēn)世檔案”,一直可(kě)以追溯到鑄造工序。所有數據都(dōu)能被用于數據深度挖掘,由此實現對生産流程的持續改進和提升。

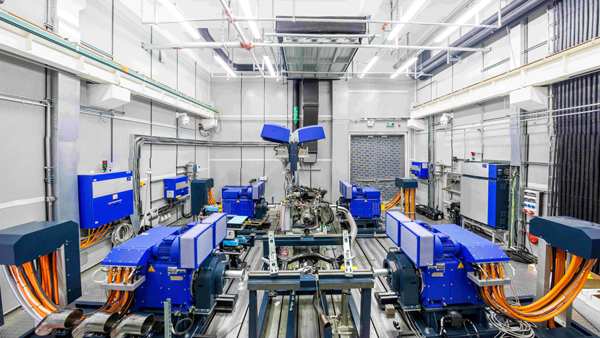

發動機(jī)質量及性能測試中心——優良質量的強大(dà)後盾

發動機(jī)測試間裝備了電力測功機(jī),能夠測試最大(dà)功率爲370千瓦,最大(dà)扭矩爲700牛米的發動機(jī)。

采用内燃發動機(jī)檢測系統,并可(kě)實現遙控操作。

來自(zì)寶馬歐洲發動機(jī)工廠的專家團隊爲測試中心提供現場技術支持,監控整個流程,并幫助培訓本土(tǔ)員工。在專家團隊的幫助下,測試中心設備與工具的利用實現最大(dà)化。

對發動機(jī)的綜合性能測試可(kě)長達50個小時,測試結果需要進行全面分(fēn)析,以确保質量能夠達到寶馬集團技術标準。嚴苛的質量檢測旨在保證爲每一位客戶提供高品質的發動機(jī)。

“兵(bīng)馬未動,糧草先行”,新發動機(jī)工廠同樣如(rú)此。大(dà)約300名員工組成了一支高效物流團隊,确保每一台正确型号的發動機(jī)在正确的時間完工下線,經過嚴格質量檢測之後按照(zhào)正确的順序被送至整車生産線。物流車間負責機(jī)加和總裝車間的排産計劃,接收并存儲機(jī)加部件,連同供應商提供的部件一起,高效地進行分(fēn)類和配送,确保總裝車間生産流程的順利進行。

以多節拖車替代叉車向生産線輸送配件,有效降低事故風(fēng)險,提升效率和安全性。

高效的整機(jī)配送中心負責将成品發動機(jī)按照(zhào)正确的次序發送至大(dà)東和鐵西整車工廠。以臨近的鐵西工廠爲例,被預訂的發動機(jī)在90分(fēn)鍾内就(jiù)會被送至整車總裝線。

2017年10月24日(rì),華晨寶馬沈陽動力電池中心正式揭幕。該中心位于沈陽鐵西動力總成工廠廠區内,以本土(tǔ)化研發爲主導力量,緻力于打造符合豪華汽車品牌要求的更具本土(tǔ)優勢的高壓動力電池技術。由此,華晨寶馬将成爲中國首家建立動力電池中心的豪華汽車制造商。

華晨寶馬動力電池中心是寶馬集團全球第三家以及德國之外第一家完整的動力電池中心,集電池研發、生産及測試于一體(tǐ) 采用創新及内部定制的生産流程,進一步提升了華晨寶馬在新能源汽車領域的實力。目前,華晨寶馬正在研發、電池解決方案、技術創新、品牌與産品、充電與基礎設施以及電動出行服務等六大(dà)方面積極構建完整的新能源生态體(tǐ)系。

除電池生産外,這座動力電池中心還(hái)整合了研發、質量、實驗室、采購(gòu)與供應鏈管理等功能。強大(dà)的生産能力,爲實現動力電池的安全性、耐久性與性能的最佳組合打下了堅實基礎,同時産品能夠更快(kuài)地推向市場。

寶馬集團目前采用的高壓動力電池生産過程分(fēn)爲兩個階段。首先,在高度自(zì)動化的過程中,标準規格的锂離(lí)子電芯經自(zì)動檢驗後,組合成爲更大(dà)的電池模組。在第二階段,電池模組與連接件、控制單元以及冷(lěng)卻單元一起整合在鋁制外殼中,組裝爲完整的高壓動力電池。這種生産模式有兩大(dà)決定性優勢:一是标準化模塊确保了生産中統一的質量标準,并爲廣泛适應寶馬新能源車型打下基礎,模塊化概念也可(kě)以快(kuài)速響應客戶的需求;二是鋁制外殼的尺寸、形狀及所用的模組數量可(kě)以按需适配于各款寶馬車型。

在華晨寶馬新的動力電池中心,基于新的雙模組電池技術,創新的生産工藝得(de)到了進一步升級。該中心是寶馬集團在德國以外首家擁有完整電池裝備能力的電池中心,從(cóng)而獲得(de)了更高的生産效率。由锂離(lí)子電芯到雙模組的高度自(zì)動化生産流程中,先進的機(jī)器人(rén)技術被用來确保精度的最大(dà)化。

“工業4.0”設計理念同樣貫徹于這座中心,爲中國的高壓動力電池生産設立了新标準。在大(dà)數據方面,IPM整合流程管理系統可(kě)以追溯從(cóng)電池元件誕生到動力電池投入使用的全過程,甚至包括緊固扭矩信息,從(cóng)而進行質量管理。自(zì)動激光(guāng)焊接提供高精度且穩定的焊接質量,增加了模組框架的強度及電極連接的可(kě)靠性,以确保電池的性能和安全性。由3D相機(jī)進行的光(guāng)學檢查,負責檢驗焊接異常趨勢,驗證和優化焊接質量,來防止質量缺陷的産生。

整個生産過程的工作環境都(dōu)有嚴格的清潔度及溫濕度控制。等離(lí)子清潔技術的應用,保證元件的表面清潔度并提升表面張力,使元件之間的絕緣箔片及膠可(kě)以更好地附着在金屬表面上。在雙模組生産的最後階段,全封閉的工作站(zhàn)更嚴格控制相對濕度低于31%,以确保塗膠質量。機(jī)械臂上的吸盤結構也是自(zì)動生産線的一大(dà)亮點,通過吸盤來抓取并傳送電芯元件,既不會攜帶雜質,又避免了手動操作可(kě)能的風(fēng)險。

| 奠基時間 | 2013年8月 |

|---|---|

| 投産時間 | 2016年1月 |

| 占地面積 | 90萬平方米 |

| 員工數量 | 大(dà)約3000人(rén) |

| 生産工藝 | 發動機(jī):鑄造、機(jī)械加工、總裝

動力電池:模組、包裝 |

| 産品 | 寶馬最新一代3缸和4缸渦輪增壓汽油發動機(jī)

BMW 5系插電式混合動力以及BMW iX3 動力電池 |

| 産能 | 經過産能爬坡期之後,滿足大(dà)東、鐵西兩座整車工廠的生産需求 |

| 核心部件 | 氣缸蓋、曲軸箱、動力電池等 |

| 時間 | 事件 |

|---|---|

| 2012年8月 | 華晨寶馬宣布建設新發動機(jī)工廠 |

| 2013年8月 | 破土(tǔ)動工 |

| 2014年11月 | 鑄造車間試運行 |

| 2016年1月 | 新發動機(jī)工廠正式開業 |

| 2017年10月 | 動力電池中心開業 |

| 2020年9月 | 動力電池中心二期開業 |

華晨寶馬研發中心位于沈陽鐵西工廠内,随着華晨寶馬一系列新的研發設施陸續建成,中國已成爲寶馬集團在德國之外最大(dà)的研發基地,爲華晨寶馬的未來發展注入了更強實力。

華晨寶馬研發中心一期工程于2012年動工、2013年投入使用。自(zì)成立以來,華晨寶馬的本土(tǔ)研發活動不斷拓展,研發能力不斷提升,研發設施日(rì)趨完善。工程制造車間和研發大(dà)樓于2016年9月和2017年初投入使用;伴随對原設施的升級改造陸續完成和第二個測試中心的啓用,華晨寶馬研發中心二期全面竣工,總體(tǐ)規模比原有設施增大(dà)5倍,達4萬多平米,研發實力達到了全新水平。研發中心二期擴建項目在原有研發中心二期的基礎上,對實驗中心和試驗車間設施進行擴建,計劃分(fēn)别于2022年前後建成并交付使用。新的設施将幫助提高包括動力電池、電子電器、機(jī)械設計等功能在内的全流程開發和驗證的能力,爲華晨寶馬日(rì)益豐富的新能源産品線的順利量産提供有力的技術保障。

在汽車業面臨巨大(dà)行業變革,走向電動化、自(zì)動化、智能化和共享化的今天,華晨寶馬研發的重點清晰聚焦于新能源汽車,緻力于以新能源技術爲突破口,在中國本地實現從(cóng)設計概念到量産交付的全流程開發。

研發中心建立了動力總成和電機(jī)試驗台,并在高壓電池領域捷足先登,以寶馬集團全球領先的動力電池設計理念,帶領中國本地合作夥伴,聯合開發高水準的動力電池包,實現了包括電芯、電子電器、機(jī)械設計、系統架構及功能在内的高壓電池包全流程開發和驗證,爲我們的高端新能源車打造出高品質并且性能優越的動力總成系統,也爲中國新能源車動力電池産業樹立了新的标杆,并爲中國本地供應商實現大(dà)規模工業化生産提供技術支持,促進了中國動力電池産業的蓬勃發展。

面向未來,華晨寶馬緻力于更加深入地參與中國新能源汽車生态體(tǐ)系的建設,繼續保持在電動出行領域的領先地位。研發中心将爲華晨寶馬未來更多新能源車型的投産提供雄厚的技術支持。

華晨寶馬研發中心擁有先進的研發設備,可(kě)以進行各種整車測試,不僅限于多樣化的測試車間、實驗室及台架,比如(rú):氣候模拟、振動與噪聲測試,排放(fàng)轉毂實驗等,還(hái)可(kě)以在真實氣侯環境下完成路(lù)面測試。

華晨寶馬的本地研發團隊負責中國特定車型的系統和部件開發,車輛測試和認證等工作。在此過程中,研發中心大(dà)量參與本地供應商相關技術的開發與質量标準的建立,促進國際供應商的本土(tǔ)落地,有力支撐了華晨寶馬的高速發展,同時爲沈陽市吸引更多投資做出了貢獻。

華晨寶馬本土(tǔ)研發體(tǐ)系的不斷完善爲引進更多國際人(rén)才和培養更多本地人(rén)才提供了更好的平台。華晨寶馬研發中心擁有衆多一流的國際專家,并且定期選派中國工程師(shī)赴德國交流和學習,還(hái)全力打造出創造性思維和跨文化交流的團隊文化,成爲培養本地優秀人(rén)才的搖籃。目前,中國工程師(shī)和技師(shī)的比例已超過75%。

華晨寶馬研發中心核心職責範圍

• 新能源汽車開發,标定和集成

• 中國特有模塊開發工作

• 整車集成和驗證

• 國産車産品認證

大(dà)事件

2012年 華晨寶馬研發中心奠基儀式

2013年 華晨寶馬研發中心一期開幕

2015年 華晨寶馬研發中心二期奠基儀式

2017年 華晨寶馬研發中心二期開幕

2020年 華晨寶馬研發中心二期擴建奠基儀式

2017年2月,經遼甯省旅遊景區質量等級評定委員會組織評定,華晨寶馬鐵西工廠正式獲批爲國家AAAA級旅遊景區。作爲工業旅遊項目典範,華晨寶馬鐵西工廠以當今國際現代化的生産技術工藝,環保時尚的建築設計理念和人(rén)文貼心的服務,爲公衆展示了一條極具浏覽參觀價值的工業長廊。

鐵西工廠提供中,英,日(rì),韓四種語言的導遊講解服務。

所有工廠參觀均需提前預定,不接受沒有預定的現場參觀。如(rú)有團體(tǐ)參觀或兒童參觀預定需求,請(qǐng)先咨詢預定中心。14周歲以上的單獨訪客可(kě)在美團、攜程等平台提前購(gòu)買參觀門(mén)票。

周一至周五(具體(tǐ)開放(fàng)時間以工廠實際生産情況爲準,請(qǐng)提前與預訂中心溝通确認)

預訂熱(rè)線:+86 024-84555656

郵箱: planttourservice@ctg.cn

| 類型 | 價格 |

|---|---|

| 散客拼團 | 60 元 |

| 散客拼團個人(rén)訪客優惠價格* | 50 元 |

| 包團預定(團體(tǐ)參觀20人(rén)) | 860 元 |

| 團體(tǐ)參觀優惠價格* | 700 元 |

*持以下有效證件可(kě)享受優惠價格:6至14周歲兒童,中學生,全日(rì)制大(dà)學生(不含成人(rén)教育及研究所),60周歲(含)-70周歲(不含)以上老人(rén)及軍人(rén),殘疾人(rén),可(kě)購(gòu)買優待票。

*70周歲(含)以上老人(rén)憑老年證或身(shēn)份證可(kě)享受免費參觀,每名老人(rén)須至少一位60周歲以下家屬陪同。

*公安民(mín)警個人(rén)持人(rén)民(mín)警察證可(kě)享受免費參觀,公安民(mín)警團體(tǐ)在指定時間内可(kě)享受團體(tǐ)免費參觀。